| 電子元件表面貼裝的優勢解析 |

| 發布者:admin 發布時間:2025/10/16 15:50:40 點擊:20 |

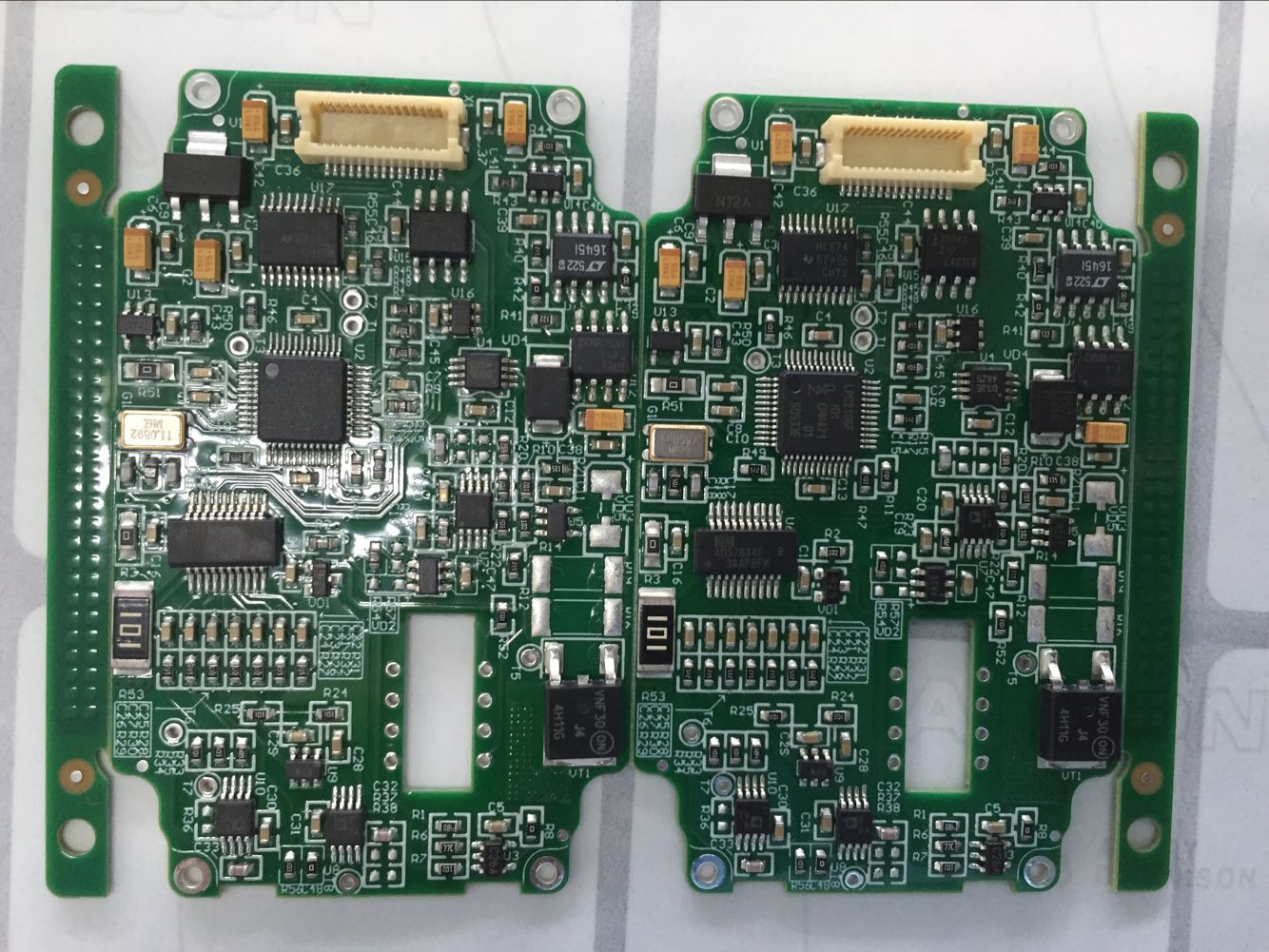

電子元件表面貼裝技術(Surface Mount Technology,SMT)作為現代電子制造的核心工藝,憑借其高效、精密、可靠等特性,已成為消費電子、通信設備、汽車電子等領域的主流生產方式。相比傳統通孔插裝技術(THT),SMT展現出顯著的技術優勢。

一、空間利用率與集成度雙重提升

電子元件表面貼裝于PCB表面,無需預留引腳插孔,使單位面積元件密度提升3-5倍。以智能手機主板為例,采用0402封裝(1.0mm×0.5mm)的電阻電容,可在1cm2區域內布置超過200個元件,而傳統通孔元件僅能容納40個左右。這種高密度布局為產品小型化提供了可能,推動智能穿戴設備向更輕薄方向發展。

二、生產效率與成本控制的雙重優化

自動化貼片機速度可達6萬CPH(元件/小時),是人工插裝的20倍以上。某筆記本電腦生產線通過SMT改造,單線產能從每月5萬臺提升至15萬臺,同時人力成本降低65%。此外,SMT工藝省去引腳成型、波峰焊接等工序,綜合制造成本降低30%-40%。

三、電氣性能與可靠性的顯著增強

電子元件表面貼裝縮短了信號傳輸路徑,寄生電感降低70%以上,特別適用于高頻高速電路。在5G基站設計中,采用QFN封裝的功率放大器模塊,通過表面貼裝將信號損耗從0.8dB降至0.3dB。同時,回流焊接形成的均勻焊點,使產品抗振動性能提升3倍,某汽車電子控制器通過SMT工藝改造,故障率從2.1%降至0.4%。

四、適應性與靈活性的全面升級

SMT支持01005(0.4mm×0.2mm)超微型元件貼裝,滿足可穿戴設備需求;還可實現異形元件(如連接器、屏蔽框)的精準貼裝。某AR眼鏡制造商通過SMT技術,將光學模塊組裝時間從120秒縮短至18秒,產品迭代周期壓縮40%。

從智能手機到新能源汽車,從醫療設備到航空航天,電子元件表面貼裝正以每秒數萬次的貼裝速度,重構電子制造的效率與品質標準。隨著AI視覺檢測、自適應焊接等技術的融合,SMT將持續推動電子產業向更高密度、更高可靠性的方向演進。 |

下一頁:貼片加工操作全流程解析 |

|

相關產品:

|

相關新聞:

|